Аппарат струйной очистки АСО-200 Бежецкого завода АСО имеет производительность по очистке поверхности 4 — 20 м²/ч. Расход сжатого воздуха 4 — 6 м³/мин, рабочее давление 3,5 — 7 атм. Расход абразива 35 — 40 кг/м², объем камеры 200 л, размеры 100 х 85 х 140 см, масса 160 кг.

Назначение:

очистка внутренних и наружных поверхностей от ржавчины, окалины, краски, загрязнений,

обезжиривание поверхностей,

ремонт зданий и сооружений.

Аппараты изготавливаются в исполнении «УХЛ» для категории размещения «2» по ГОСТ 15150-69 и предназначены для работы в следующих условиях:

температура окружающей среды от +5 °C до +40 °C,

относительная влажность до 80 % при температуре +25 °C.

По запросу, после согласования с отделом сбыта, завод-изготовитель может:

внести согласованные изменения в комплектацию аппарата,

изготовить ресивер аппарата из стали марки 09Г2С для использования аппарата при температуре окружающей среды до минус 60 °С,

установить предохранительный клапан и манометр предназначенные для работы при температуре окружающей среды до минус 60 °С,

укомплектовать аппарат соплами Ø 8 или Ø 12 мм как прямыми так и соплами Вентури,

поставить средства индивидуальной защиты: шлем абразивоструйщика, костюм абразивоструйщика, перчатки,

дополнительный фильтр очистки воздуха.

Подача воздуха осуществляется от магистральной сети или компрессорной установки производительностью не менее 4 м3/мин с рабочим давлением 5-7 кг/см2 через фильтр подготовки сжатого воздуха. Воздух, подаваемый в аппарат, не должен содержать капельной влаги.

Рекомендации по использованию абразивного материала:

дробь чугунная или стальная по ГОСТ 11964-81 грануляцией 0,1-2,5 мм,

стальной песок марки СП-17 с размером фракции зерна 0,4-2,5 мм,

электрокорунд или карбид кремния зернистостью 32, 40, 50, 63, 80, 100, 125 по ГОСТ 3647 с размером частиц 0,4-1,6 мм,

другие абразивные материалы фракцией до 3 мм.

Устройство

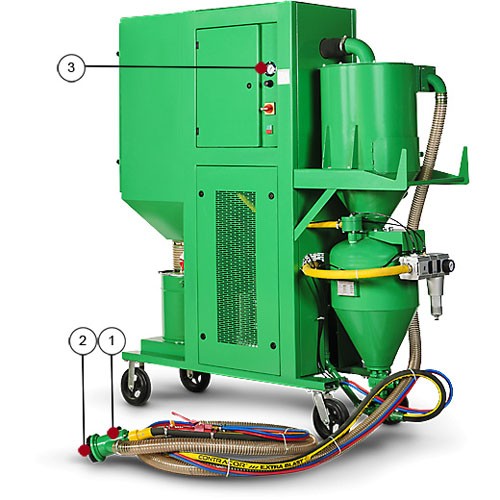

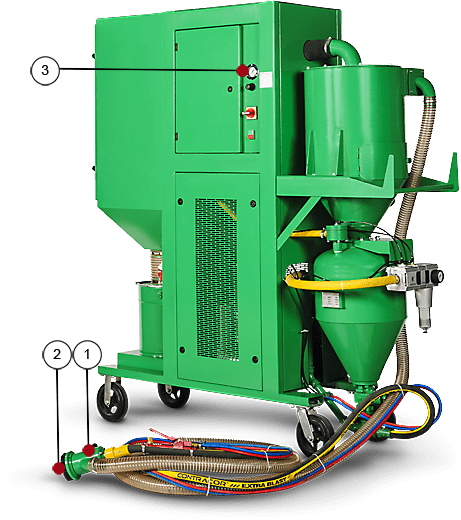

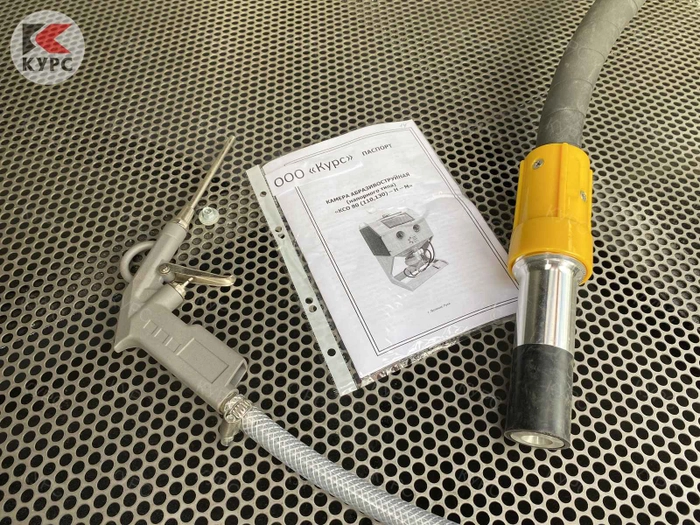

Аппарат струйной очистки АСО-200 состоит из ресивера, образующего рабочую камеру аппарата, загрузочного бункера с сеткой, дозатора абразива, напорного рукава и блока управления.

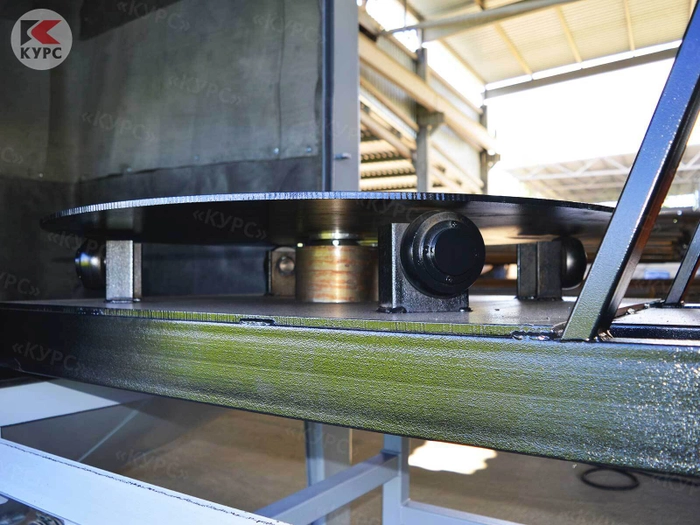

Ресивер представляет собой сварной сосуд, состоящий из эллипсоида, цилиндрической обечайки, конуса, обращенного вершиной вниз. В верхней части ресивера размещен фланец, к которому крепится загрузочный бункер, внутри на трубопроводе подвода воздуха размещён загрузочный клапан, на днище приварена бобышка для присоединения рукава сброса давления. На цилиндрической обечайке к трубопроводу крепится пневматический блок управления.

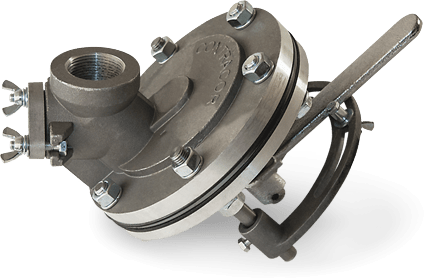

Вершина конуса, образующего нижнюю часть ресивера, снабжена горловиной, к которой крепится дозатор абразива.

На выходе дозатора установлен У-образный патрубок, один из выходов которого предназначен для приема абразива из дозатора, а второй — для подвода сжатого воздуха из пневмосистемы. Выходное отверстие патрубка оснащено быстросъемным соединением для подключения напорного рукава подачи абразива.